Robinets à double, triple ou quadruple excentration : faites-vous la différence ? Christian Deltête, fondateur de CERRI (Conseil Études Réalisation Robinetterie Industrielle), tient à sensibiliser sur les terminologies employées et les performances de ces différentes solutions.

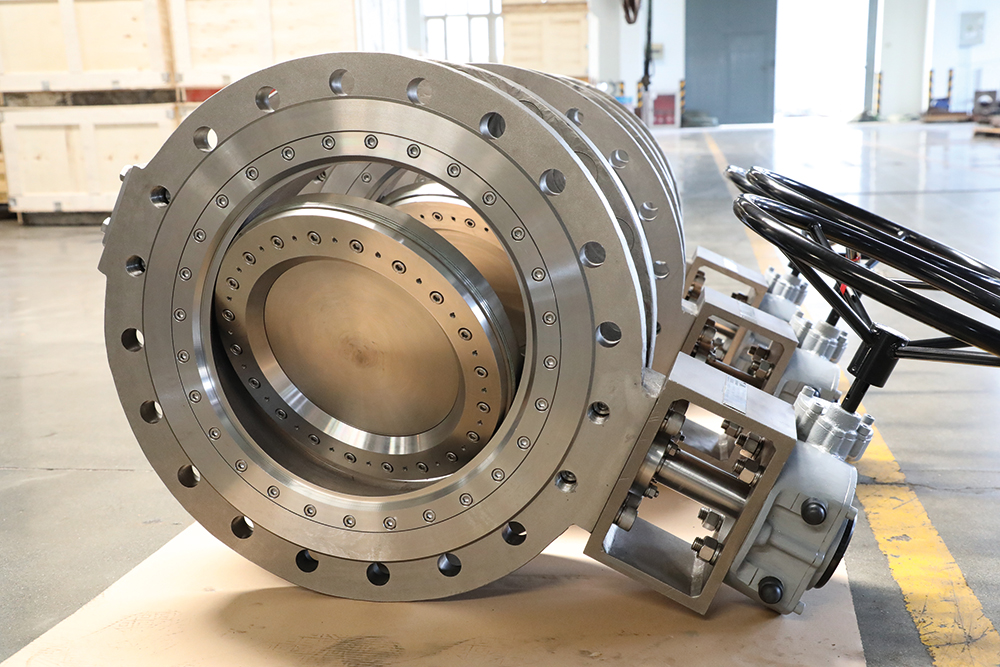

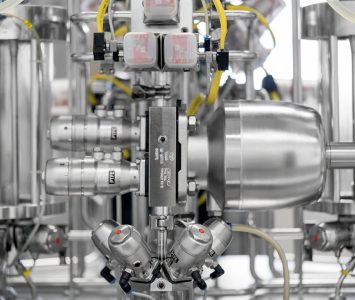

En juin 2020, nous avions déjà publié un article avec Christian Deltête qui mettait en avant la conception innovante d’un robinet triple excentration (à retrouver sur notre site web dans le Journal des Fluides n°97) : une étanchéité interne métal-métal à contact linéaire ou surfacique réduit sans aucun frottement permettant une fermeture étanche sur les fluides collants ou polymérisants. Cette conception d’étanchéité interne est également adaptable sur les robinets à papillon que l’on dits aujourd’hui à quadruple excentration. « Mon partenaire FKS & ROBVALVE propose maintenant ces deux types de vannes », explique Christian Deltête.

Retour sur les évolutions passées

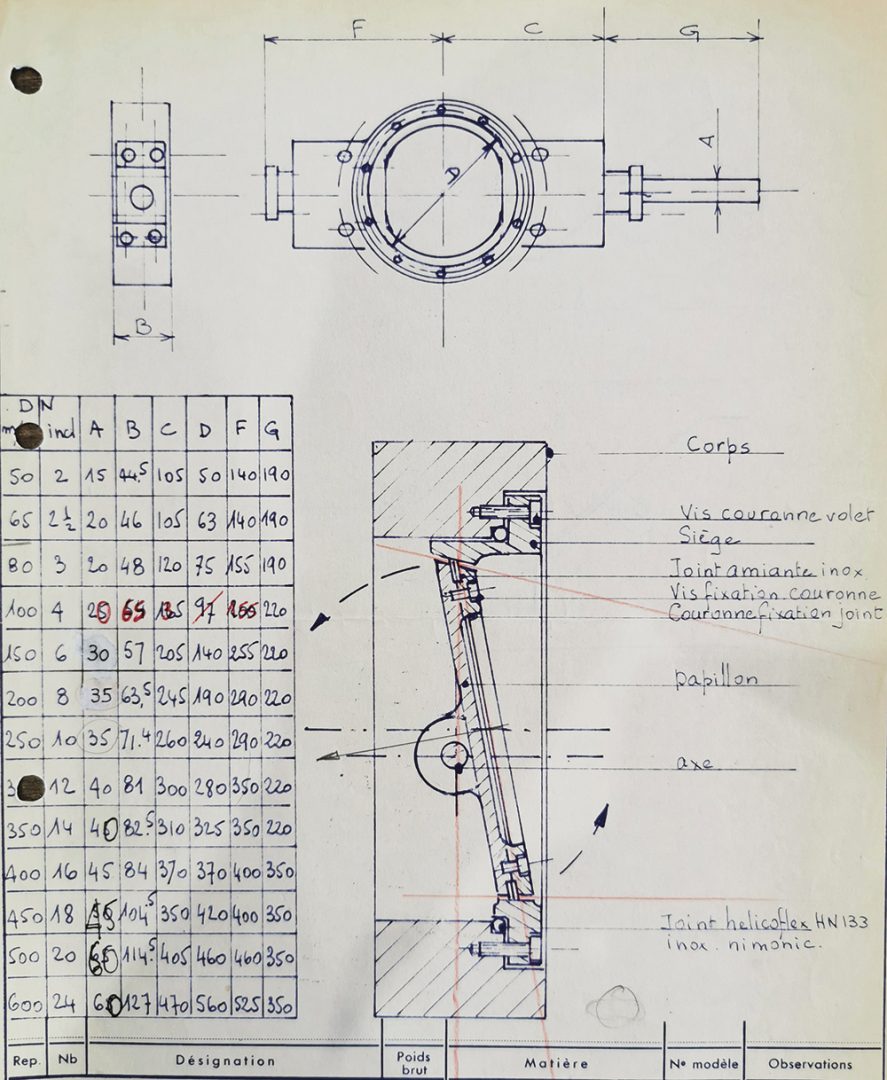

Il est intéressant de revenir quelques décennies en arrière pour expliquer la différence entre un robinet à triple et à quadruple excentration : la conception des robinets à papillon dits à triple excentration (1979) a été inspirée par la cinématique des clapets à papillon à fermeture oblique dans un siège conique (1967). « Avant les années 1990, pour les applications difficiles, les industriels préféraient opter pour des vannes à passage direct, des robinets à soupape ou des robinets à tourant sphérique plutôt que des vannes à papillon, réputées pour ne pas être étanches et coincer, témoigne l’expert. Les robinets à papillon à haute performance, par la suite nommés robinets double excentration, sont apparus sur le marché, mais ils entraînaient des problèmes de coincement et étaient assez limités en conditions de service : 50 bars et 450 °C. Les constructeurs ont alors travaillé au développement d’un robinet qui ne coinçait pas pour assurer une étanchéité métal-métal, sans coincement. C’est ce que nous avons un peu plus tard appelé robinet à triple excentration. » La terminologie était logique car entre les deux technologies, il y avait effectivement une troisième excentration. Le robinet à papillon triple excentration est aujourd’hui le plus utilisé pour les applications avec des pressions de plus de 50 bars et des températures supérieures à 400 °C.

Quelques précisions techniques

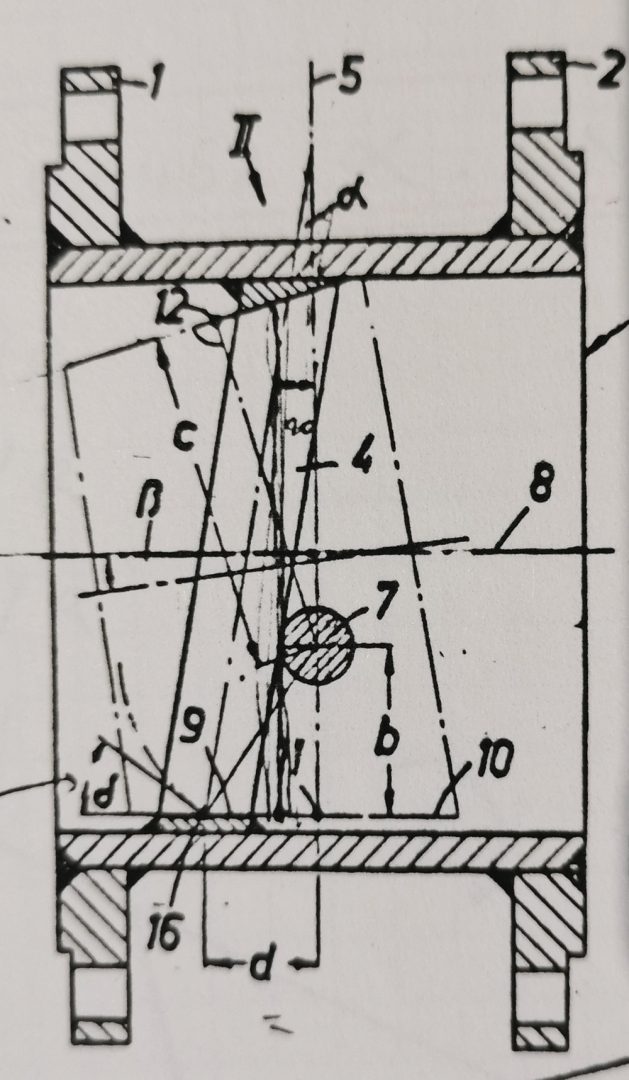

Il n’est pas simple d’éviter le coincement, et surtout le frottement du papillon sur le siège. Quelle conicité pour les surfaces d’étanchéité ? Quelle excentration de l’axe de manoeuvre par rapport à ces usinages coniques ? Les constructeurs ont donc rivalisé d’études 3D, de calculs complexes et d’essais sur des prototypes pour optimiser ces valeurs dans le but d’obtenir des couples de manoeuvre minimum. Ces couples sont en effet proportionnels à l’excentration de l’axe de manoeuvre par rapport au centre de la poussée du fluide sur le papillon. D’où l’obtention des surfaces d’étanchéité sous forme de « tranches de cône » usinées obliques (siège = surface intérieure ; papillon = surface extérieure). Christian Deltête déclare : « Initialement, ces surfaces étaient usinées suivant un cône droit. En effet, les machines-outils de tournage traditionnelles ne peuvent usiner que ce type de cône, qui est un cône de révolution. Les formes extérieures consécutives de part et d’autre de ces surfaces d’étanchéité sont donc elliptiques. C’est cette technologie à cônes droits qui sera appelée commercialement “à triple excentration”. L’arrivée des machines-outils cinq axes a permis d’optimiser les techniques d’usinage en réalisant les surfaces d’étanchéité en cône oblique : les formes extérieures de part et d’autre de ces surfaces d’étanchéité sont alors devenues circulaires. Cet usinage différent en cône oblique correspond aux robinets appelés commercialement aujourd’hui “à quadruple excentration”. »

Est-ce une réelle amélioration technologique ?

Il est relativement simple de prouver les avantages technologiques du robinet à triple excentration par rapport aux générations précédentes. Mais est-ce le cas pour le robinet à quadruple excentration ? « Les constructeurs utilisent cette nouvelle dénomination pour démarquer commercialement leurs solutions, mais la technologie reste sensiblement la même que le robinet à triple excentration, déclare l’expert. Les conditions de service sont les mêmes, seule l’étanchéité linéaire circulaire du robinet à quadruple excentration qui nécessite moins d’attention lors des opérations de maintenance offre un avantage sur les fluides collants ou polymérisants. En revanche, pour toutes les autres applications, le robinet à quadruple excentration n’apporte techniquement rien de plus que le robinet à triple excentration. »

Quintuple et sextuple excentration

Après la création des robinets à triple excentration dans les années 2000, les dénominations commerciales se poursuivent dans le même sens. Christian Deltête partage sa vision : « La quadruple excentration peut apporter un avantage sur les fluides collants ou polymérisants, mais elle a aussi beaucoup d’inconvénients. Pour les constructeurs, le coût de production est plus élevé, ce qui implique de vendre la solution plus chère alors qu’elle n’apporte pas de réelles améliorations technologiques. Il est finalement assez difficile d’argumenter pour justifier le prix. Certains expliquent que les pertes de charge sur les robinets à quadruple excentration sont plus faibles que sur les robinets à triple excentration : il s’agit d’un argument commercial car, techniquement, c’est difficile à prouver. Aussi, les constructeurs tentent de différencier leurs produits en proposant des robinets à quintuple excentration. Un brevet a même été déposé pour un robinet à sextuple excentration. Mais comment prouver les meilleures performances ? »