REUSE

Le site de L’Oréal situé à Libramont, en Belgique, mène une stratégie de management et de recyclage de l’eau relativement poussée. Le spécialiste de la cosmétique cherche des rendements maximaux, et met au défi les spécialistes du traitement de l’eau pour atteindre une circularité parfaite.

Spécialisée dans la production de solutions capillaires, L’Oréal Libramont est historiquement l’usine pionnière du groupe en termes de développement durable et de réflexion environnementale. La production de tels produits amène inévitablement des défis en termes de traitement de l’eau, d’autant plus que l’usine est située à Libramont, une petite commune de moins de 10 000 habitants. L’Oréal Libramont s’est attaqué à la préservation de la ressource hydrique bien avant que les autorités s’emparent du sujet. Les épisodes de sécheresse de 2020 et le stress hydrique rencontré en 2022 n’ont ainsi eu que de faibles impacts sur la production, tout en préservant l’eau de la commune et l’environnement. L’Oréal est proactif et cherche depuis de nombreuses années à parfaire la gestion durable de l’eau du site et à mettre en place une certaine indépendance vis-à-vis du réseau d’eau potable.

LABELLISATION WATERLOOP FACTORY

Le site de Libramont peut être perçu comme un site pilote pour L’Oréal en ce qui concerne les démarches environnementales : en 2009, il a été le premier certifié neutre en carbone, pour ensuite devenir une usine du programme Waterloop Factory. Cyrille Charpentier, responsable BWT France Nord-Est, définit ce programme : « Waterloop Factory, mis en place par L’Oréal, consiste à n’utiliser de l’eau de ville que pour la consommation humaine et pour la production de l’eau de haute qualité utilisée comme matière première pour la fabrication des produits. Ce concept est voué à être déployé progressivement sur l’ensemble des usines du groupe. » Cette reconnaissance du site de Libramont fait suite, entre autres, à la mise en place du recyclage des eaux issues de sa station d’épuration.

RETRAITEMENT DES EAUX ISSUES DE LA STEP

Le spécialiste du traitement de l’eau BWT France a accompagné L’Oréal Libramont dès 2014 sur un projet de recyclage des eaux issues de la station d’épuration. « L’Oréal est très en avance sur ce point, précise Cyrille Charpentier. Bien que cela fasse partie des sujets d’avenir, ce type d’initiative reste encore marginal en France. » Depuis l’intégration des solutions de BWT France sur le site, ce sont plus de 500 000 m3 qui ont ainsi pu être recyclés, soit l’équivalent de la consommation annuelle en eau de la ville de Libramont, ce qui représente plus de 150 m3 par jour. Aujourd’hui, l’intégralité des besoins en eaux destinées aux utilités de L’Oréal Libramont provient d’eau recyclée en boucle sur le site.

L’INSTALLATION EN DÉTAIL

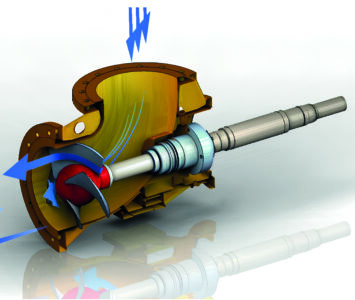

Ce sont les effluents de l’usine de L’Oréal Libramont qui permettent d’alimenter l’installation ReUse. Stockés en extérieur, à la station d’épuration, ils sont ensuite traités par une première étape physico- chimique puis dans un bassin biologique. Pour compléter le traitement, BWT France a mis en place deux unités d’ultrafiltration afin que ces effluents soient nettoyés de la majeure partie des impuretés. L’eau alors filtrée passe ensuite dans un osmoseur dédié à la réutilisation des eaux usées. Cet osmoseur est composé de douze membranes d’osmose avec un débit de 10 m3/h. « Cette installation permet d’obtenir une eau traitée dépourvue de matières en suspension, de pollution minérale ou organique, précise le responsable. L’eau recyclée est ensuite redistribuée dans l’usine pour les applications de lavage et l’alimentation des utilités. »

UNE EXTENSION DE LA STEP FINALISÉE EN 2024

L’objectif de L’Oréal Libramont était dans un premier temps de mettre en place le recyclage des eaux issues de sa STEP pour les réutiliser dans les utilités du site. En 2024, les équipes techniques de BWT ont débuté les travaux d’extension des unités de ReUse de la STEP, permettant ainsi d’augmenter de 25 % les capacités de recyclage d’eau du site. Cyrille Charpentier détaille ce projet : « Nous avons pour cela apporté différentes modifications à l’installation. Nous avons notamment augmenté le nombre de membranes, ajouté de nouvelles pompes, modifié la tuyauterie pour permettre des débits plus importants, upgradé la partie automatisme, etc. »

PRODUCTION DE L’EAU PURIFIÉE CONFORME À LA PHARMACOPÉE

Afin de produire les solutions capillaires qui font la renommée du groupe, l’usine L’Oréal Libramont avait besoin d’une eau de grande qualité. En tant que matière première, l’eau purifiée est indispensable pour fabriquer ces produits d’excellence. Au-delà même des obligations réglementaires inhérentes à la cosmétique, l’usine a décidé d’indexer son niveau de qualité d’eau sur les normes de la Pharmacopée européenne. « L’Oréal a entrepris des travaux d’envergure pour traiter l’eau potable et en faire une eau purifiée qui entre dans la composition de ses produits finis, explique le responsable. Le client nous a challengés dès les phases d’études pour concevoir une installation avec les plus hauts rendements possibles. L’idée était de ne pas perdre une seule goutte d’eau sur le site. » Fabriqués en France dans l’usine de Saint-Denis (93), deux osmoseurs BWT ont alors été mis en place, capables de produire 2 x 5 m3/h d’eau osmosée chaude et froide. L’eau produite est ensuite stockée puis distribuée par deux boucles spécifiques à un débit de 85 m3/h, permettant ainsi de couvrir tous les besoins de l’usine de production. « Nous avons revu l’ensemble de distribution à l’intérieur de l’usine pour alimenter les différents points de consommation sur le process », poursuit le responsable.

PRÉCISIONS SUR LA BOUCLE CHAUDE

En boucle chaude, l’eau atteint une température de 80 °C, ce qui écarte les problèmes bactériologiques. Après traitement thermique de la boucle, l’eau est acheminée vers les différents points de consommation du process. « Il s’agit d’un réel intérêt pour l’industriel qui utilise beaucoup d’eau purifiée chaude, témoigne le responsable. En effet, la distribution directe d’eau chaude permet d’optimiser les cycles de production en réduisant ou en éliminant les temps de chauffe. »

BOUCLE FROIDE ET BOUCLE CHAUDE

Les deux boucles de distribution sont équipées d’un système de désinfection thermique pour la production d’eau chaude, et d’un système de désinfection ozonée pour l’eau froide. Les rejets non utilisés dans les processus de fabrication de cette eau purifiée sont eux-mêmes réutilisés grâce à un concentrateur qui récupère les concentrats. Cyrille Charpentier précise : « L’ozone est relativement facile à éliminer. En départ de boucle froide, nous avons intégré des ultraviolets qui vont détruire l’ozone avant renvoi vers les points de consommation. Lorsque la production sera à l’arrêt, l’ultraviolet pourra être mis en pause afin d’injecter l’ozone dans le process et ainsi désinfecter la boucle. Nous pouvons alors obtenir des cycles de désinfection très courts, un vrai gain de productivité pour l’industriel. » Le process est entièrement automatisé et intègre l’analyse en ligne qui permettra de suivre les performances de désinfection, avec une traçabilité de la qualité de l’eau dans le temps. Les eaux de démarrage sont collectées pour un réemploi après recyclage au niveau du système de refroidissement et les rejets ultimes sont envoyés à la station d’épuration.

SUIVI ET AMÉLIORATION DE L’INSTALLATION

Le site de L’Oréal Libramont entend continuer l’aventure aux côtés de BWT France, puisqu’actuellement, un nouveau projet d’optimisation de la gestion de la ressource en eau est à l’étude. L’objectif serait d’implémenter un suivi connecté des consommations et des installations, afin d’allier digitalisation, efficacité et responsabilité environnementale. Cyrille Charpentier déclare : « L’automatisation et le monitoring sont recherchés par les industriels de manière à assurer une bonne traçabilité et à répondre au niveau d’exigence des clients finaux. L’automatisation permet aussi de simplifier le travail des opérateurs sur site. » Chez L’Oréal Libramont, l’automatisme est déjà bien intégré, et BWT travaille de concert avec son client pour améliorer l’existant. « Nous complétons continuellement l’arsenal de capteurs et d’indicateurs pour mieux suivre l’installation. Un projet aussi complexe demande un niveau de maîtrise important pour atteindre des rendements élevés, sans dérives possibles. » Précisons aussi que BWT France a un contrat d’assistance technique et de suivi avec L’Oréal. L’entreprise a également mis en place un programme de formation pour faciliter le travail des opérateurs sur place au quotidien. Ines Marquilly, responsable entretien travaux neufs chez L’Oréal Libramont, constate les résultats : « Nous avons désormais une installation plus performante avec un rendement de 87 %, ce qui permet d’optimiser le dosage et sa précision. Nous avons fait appel à BWT France pour gagner en performance industrielle, tout en préservant notre ressource en eau, et c’est une réussite. »

UNE RÉFLEXION CONTINUE BWT

France a participé à un projet global, de l’étude et du design des installations, que ce soit en termes de performances hydriques ou de maintenabilité, jusqu’à la mise en oeuvre et l’exécution du projet en passant par la formation des équipes, l’amélioration et le suivi des installations. Cyrille Charpentier note : « L’Oréal nous a identifiés comme partenaire pour la gestion durable de l’eau sur le site de Libramont. L’industriel nous implique aujourd’hui dans leurs réflexions et nous questionne sur leurs enjeux liés à l’eau. Nous participons à leur réflexion globale, ce qui nous nourrit et nous challenge. » Claude Deroanne, responsable environnement en charge des sujets eau, déchets, biodiversité et énergie de L’Oréal Libramont, nous fait part de son enthousiasme : « Chez L’Oréal Libramont, nous sommes fiers de figurer parmi les pionniers du groupe, en Europe et dans l’industrie cosmétique. Notre politique de préservation de l’eau est une illustration des multiples actions engagées en faveur de la transition écologique de notre usine, avec notamment 60 millions de litres d’eau économisés en 2022. Grâce à l’accompagnement de BWT France, nous avons pu concrétiser ces engagements, tout en conservant l’excellence qui fait la reconnaissance de la marque. »