Mesure de niveau

Il existe aujourd'hui différentes technologies permettant de connaître le niveau d'un liquide dans une cuve. Mais elles ne seront pas toutes adaptées en fonction des paramètres de l'application, au risque de perdre de la matière avant une phase NEP. La technologie radar pourra offrir des atouts de taille dans certaines applications difficiles.

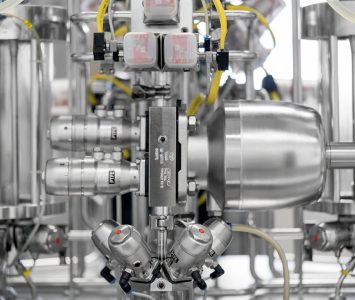

Dans de nombreux secteurs industriels, à l’image de l’agroalimentaire, de la pharmaceutique ou de la cosmétique, il est indispensable de bien connaître la quantité de produit présent dans une cuve de process. Le capteur de niveau a deux intérêts : vérifier qu’il n’y aura pas de débordement (niveau haut) et vérifier que la cuve n’est pas vide, notamment pour éviter la cavitation des pompes (niveau bas). « Nous proposons par exemple des capteurs de pression qui peuvent être placés en pied de cuve, explique Issa Fofana, chef de produits Instrumentation chez ifm. Le capteur réalise alors une mesure hydrostatique. » Aussi, des cannes de détection de niveau pourront être utilisées, mais elles posent des problèmes d’intégration si la cuve est équipée d’un agitateur ou si le produit est visqueux. Enfin, la mesure de niveau radar sans contact sera très appréciée pour la mesure de liquides dans les cuves intégrant des obstacles.

Limites du capteur de pression

Le capteur de pression PI est un produit phare dans la gamme d'ifm. Il est notamment très utilisé dans les industries de l'agroalimentaire, de la pharmaceutique ou de la cosmétique. « Nous avons redesigné ce capteur en fin d'année 2022 afin de proposer une meilleure tenue à la température et une meilleure précision, explique Issa Fofana. Nous avons passé la résolution de 16 à 32 bits et nous pouvons restituer une information de température, ce qui évite l'installation d'un capteur de température supplémentaire sur le process. » Le capteur de pression peut toutefois présenter des limitations dans certains cas. D'abord, en fonction de la densité du produit, l'utilisateur peut perdre en précision. Ensuite, des dépôts sur le capteur peuvent venir fausser la précision et donc entraîner de la perte matière ou des arrêts de production. « Prenons un exemple : un industriel qui estime à 50 litres la quantité de produit restant dans sa cuve pourrait n'utiliser que 40 litres pour éviter tout phénomène de cavitation de la pompe. Il perdrait donc 10 litres lors de chaque phase NEP. En prenant en compte le nombre de phases NEP quotidiennes et le nombre de cuves sur site, la perte au bout d'une année peut s'avérer considérable », illustre le chef de produits. La perte de matière est un enjeu important pour les industriels qui utilisent des cuves avec des produits à très haute valeur ajoutée.

Quelques caractéristiques

- Certifié pour l’utilisation en zones aseptiques avec homologations EHEDG, 3A, FDA, EC 1935/2044 et USP classe VI

- Large choix d’adaptateurs aseptiques

- Parfait pour les cuves de mélange avec agitateurs, processus NEP, cuves de stockage et cuves de process, particulièrement pour les remplissages et vidanges rapides de cuves (200 mm/s)

- Garanti cinq ans

Nouveaux capteurs LW2720 et LW2120

En 2022, le constructeur avait mis sur le marché un nouveau capteur de niveau radar sans contact, le LW2720. Ce dernier dispose de toutes les homologations aseptiques nécessaires aux applications agroalimentaires, pharmaceutiques ou cosmétiques. Issa Fofana déclare : « Nous nous sommes rendu compte que certains industriels n'avaient pas forcément besoin des certifications, par exemple dans l'industrie vinicole. Nous avons alors développé le capteur LW2120 : il s'agit physiquement du même capteur que le LW2720, mais sans les certifications, ce qui nous permet de le proposer à un coût moins élevé. » La précision du capteur de niveau est de l'ordre du millimètre, il peut faire fi des éléments présents dans une cuve et il n'est pas dépendant de la densité du liquide. Des économies en termes de pertes matières sont donc facilement réalisables. « En adoptant nos capteurs de niveau radar, l'un de nos clients fabricant de sirop a pu optimiser sa production. Pour chacune de ses cuves, il a pu gagner entre 30 et 50 bouteilles de sirop avant chaque phase NEP. Le retour sur investissement a été très rapide. »

Ne craignez plus la technologie radar

Lorsque la technologie radar a été mise sur le marché il y a quelques années, elle était très souvent confondue avec la technologie ultrason. Aussi, les industriels ont pu tester des capteurs de niveau radar qui étaient particulièrement complexes à mettre en oeuvre. Le chef de produits chez ifm précise : « Certaines solutions disponibles sur le marché nécessitent de configurer une quinzaine de paramètres lors de l'intégration. Les industriels ont alors pu être échaudés par cette technologie. Chez ifm, un seul paramètre doit être configuré, qui est la distance du fond de la cuve : après quoi, le capteur est directement fonctionnel. » Le spécialiste de l'instrumentation se rend donc disponible pour expliquer les bénéfices de cette technologie et accompagner l'industriel dans son cheminement. Il s'est attaché à proposer une solution simple de mise en œuvre. « Il nous arrive aussi de réaliser de la vente conditionnelle. Après installation du capteur sur une cuve, nous laissons l'industriel utiliser la solution pendant une période définie : s'il valide les résultats, nous facturons le capteur », explique Issa Fofana. Une façon de rassurer l'industriel quant à la technologie et à l'investissement qu'il réalise.

Les atouts du capteur radar LW2720Le capteur de niveau compact LW2720 d'ifm electronic permet de surveiller avec précision et sans zone morte les niveaux de fluides liquides dans des cuves d'une hauteur pouvant atteindre 10 mètres. Grâce au principe de mesure radar sans contact, tout dysfonctionnement ou défaillance du capteur dû à l'adhérence de fluides visqueux ou aux collisions avec les agitateurs est exclu. La fréquence de 80 GHz utilisée garantit des résultats de mesure stables et précis, au millimètre près, même lorsque de la vapeur ou du condensat est présent dans la cuve. Le capteur est conçu pour être utilisé dans des zones aseptiques, de sorte que même les processus NEP et SEP, ou l'utilisation de boules de lavage, ne l'affectent pas. Ce capteur, communiquant grâce à IO-Link intégré, se distingue par sa facilité de mise en œuvre. Il peut être paramétré et lu à distance et ne nécessite pas d'entretien. Son installation se fait en quelques minutes seulement.