La société Ari Armaturen est un acteur majeur dans la fabrication et la fourniture de robinetterie industrielle. Nous avons posé nos questions à Arnaud David-Missilie, technicien chez Ari Armaturen, pour faire le point sur les critères de sélection d’une vanne de régulation et les erreurs qu’il ne faut pas commettre lors de son intégration dans le process. Il nous partage ici son expertise technique.

Quels sont les points essentiels à ne pas oublier pour bien choisir sa vanne de régulation ?

Arnaud David-Missilie : Avant tout, la fonction de la vanne (régulation de débit, pression, niveau, etc.) et les

conditions de service sont la base pour le dimensionnement d’une vanne de régulation, à savoir : pression amont, pression aval, fluide, température, débit. Ceci nous permet de sélectionner la matière ainsi que la taille de la vanne (DN et kvs). De plus, il faut définir le type de motorisation, électrique ou pneumatique, ainsi que les éventuelles options correspondantes : fin de course, positionneur… Bien entendu, chaque cas est spécifique et, de ce fait, il ne faut surtout pas oublier de prendre en considération les données fournies par l’utilisateur, comme le lieu d’installation de la vanne ou les sécurités spécifiques au domaine du client.

Quelles sont les caractéristiques techniques à respecter pour chaque secteur industriel ?

A. D-M. : Comme expliqué précédemment, chaque cas est spécifique, même s’il y a quelques règles de base à respecter, qui sont communes aux divers secteurs industriels, comme l’inox en secteur pharmaceutique ou les normes spécifiques régissant le secteur pétrochimique. Nous partons toujours du principe que chaque demande est unique, et nous recueillons le maximum d’informations sur chaque dossier pour que notre réponse convienne parfaitement aux exigences et applications du client.

De quels éléments est composée une vanne de régulation « traditionnelle » ?

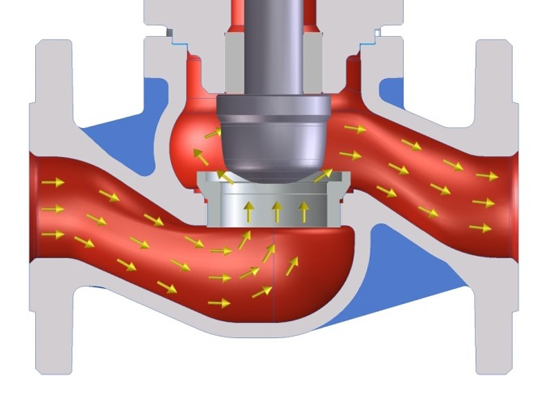

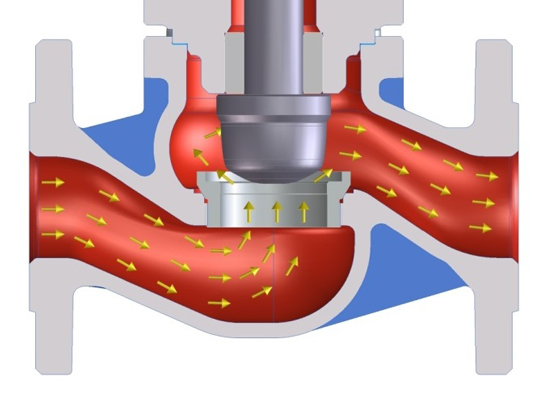

A. D-M. : Une vanne de régulation est, d’abord, composée d’un corps de vanne. Dans ce corps de vanne, nous retrouvons l’ensemble tige-clapet ainsi que le siège. Le mouvement du clapet dans le corps implique une

modification de la section de passage de la vanne. Cette modification induit une variation des pertes de charge, ce qui permet de contrôler le débit et la pression de l’installation. Ensuite, nous retrouvons l’actionneur électrique ou pneumatique, qui exerce une force pour contrôler le déplacement de la tige en fonction du signal reçu par le régulateur ou l’automate.

Le dimensionnement a-t-il un impact sur les performances du produit ?

A. D-M. : Oui ! Le dimensionnement de la vanne est primordial. Si celle-ci est sous-dimensionnée, elle n’apportera

pas le débit nécessaire au bon fonctionnement de l’installation. Si, au contraire, elle est surdimensionnée, cela entrainera un phénomène de « pompage ». La vanne oscillera indéfiniment autour de son point de fonctionnement, ce qui posera un problème de précision de réglage. L’autre élément important dans une boucle de régulation est le

réglage des paramètres PID du régulateur ou de l’automate, qui entraîne le même problème de « pompage » si ceux-ci ne sont pas corrects.

Vous proposez un logiciel intitulé « MyValve » : quel est son rôle ?

A. D-M. : Notre logiciel « MyValve » permet de dimensionner les différents éléments de notre gamme nécessitant

une étude approfondie. Par exemple, si vous avez besoin d’une vanne de régulation sur votre installation, le logiciel permet de sélectionner le bon produit en fonction des conditions de service. Ceci est aussi valable pour les détendeurs, ou les soupapes de sûreté par exemple. Il est toutefois important de garder à l’esprit que le logiciel ne fait que proposer une sélection compatible aux conditions données : le choix final du produit doit donc être validé par une personne ayant les qualifications techniques nécessaires.

Y a-t-il des avantages ou inconvénients pour chaque type de vanne ?

A. D-M. : Il n’y a pas vraiment d’avantages et d’inconvénients, mais plutôt une bonne option pour la bonne application. Par exemple nous aurons tendance à choisir une étanchéité de tige avec un presse-étoupe en EPDM sur de l’eau jusqu’à 120 °C, alors que nous choisirons un presseétoupe en graphite sur les fluides à température plus élevée. Second exemple : nous avons la possibilité de stelliter les internes de nos vannes pour augmenter leur résistance thermique et mécanique sur des conditions d’utilisations plus critiques.

(...)

À lire en intégralité dans le Journal des Fluides n°81 Juillet/Août 2017